Про пластикову кризу вже стільки сказано, що здавалося б – додати нічого. Але група інженерів-ентузіастів збирає використані пляшки, перемелює їх на щось схоже на кольорову стружку, а потім друкує з цього нові речі. Не на заводі – на кампусі. Сайт liverpoolname.com дізнався про це та не міг не розповісти вам.

Ліверпуль, чесно кажучи, виглядає дещо нетипово як лабораторія майбутнього для перероблення пластику. Тут працюють університетські дослідники, великі корпорації, а тепер ще й відкрився центр інноваційного пакування. Але з усім цим ентузіазмом не все так райдужно: частина технологій досі у вигляді прототипів, деякі сорти пластику не хоче переробляти навіть найсміливіша екструдерна установка. Та історія все одно цікава – бо тут намацують спосіб, як із ліверпульського сміття робити щось корисне.

Перероблення на кампусі: коли студенти стають інженерами майбутнього

Інженерна романтика, як вона є: студент факультету машинобудування стоїть біля саморобного шредера, закидає туди пластикову пляшку, натискає кнопку – і стежить, як сміття перетворюється на сировину. Усе це – не метафора, а проєкт групи студентів з Ліверпульського університету, які вирішили: досить говорити про екологію, пора щось робити своїми руками.

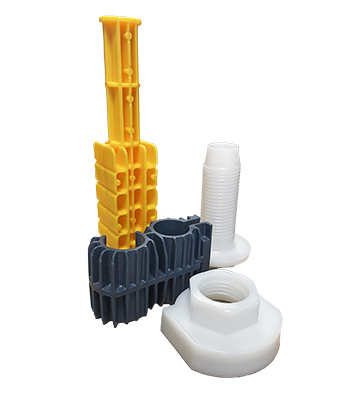

У підвалі кампусу вони зібрали систему, яка може подрібнювати пластикові відходи й перетворювати їх на матеріал для 3D‑друку. На виході – кольоровий філамент, з якого можна надрукувати нову деталь, сувенір або, скажімо, тримач для зарядного кабелю. Звучить скромно, але суть тут не в масштабах, а в принципі: сміття не вивозиться в нікуди, а проходить повний цикл на місці.

Один з учасників проєкту, Джек Несбіт, пояснює:

«Мета – перетворити зібраний пластик на сировину для нових виробів через конструкцію подрібнювача та екструдера».

Не зовсім те, що ми уявляємо, коли чуємо слово «університет», але цілком відповідає духу часу – коли інженери мусять працювати на полігоні реального світу.

Від сміття до 3D: як працює технологія замкненого циклу

Перероблення по-ліверпульськи – це коли з пластикової кришки можна зробити нову лавку, плитку чи навіть архітектурний елемент. І це не фантазії на тему майбутнього, а вже реальні технології, які тестують у проєкті TRANSFORM-CE. Його курують, зокрема, дослідники з Ліверпульського університету, а працює він одразу в кількох країнах.

Суть – у двох підходах. Перший знайомий із попереднього розділу: подрібнений пластик іде в 3D-друк, з якого можна робити малі вироби або компоненти. Другий – формування методом вдавлювання-видавлювання, або грубо кажучи, запихання змішаного, часто неякісного пластику у великі форми. Так створюють, наприклад, садові меблі чи оздоблення для вулиць.

Але одразу виникає питання: а що з побутовим пластиком – тим самим, що лишається після пральних капсул або йогуртів? Більшість таких упаковок досі неохоче беруть у перероблення. На муніципальному рівні це залежить від того, як організовано сортування і яку сировину вважають придатною. У Ліверпулі з цим краще, ніж у середньому по країні, але сказати, що будь-який пластик тут переробляють, навряд чи можливо.

Зате сама ідея «замкненого циклу» поступово виходить із лабораторій на вулиці – з усіма труднощами, що до цього додаються.

Бізнес та місто: інноваційні центри й нове пакування

Поки студенти майструють екструдери, у діловому центрі Ліверпуля відкривається серйозний майданчик – Центр сталого пакування. Його запустили в Liverpool Science Park, а за проєкт відповідає організація CPI – щось на кшталт технологічного брокера між наукою, виробництвом і ритейлом.

Навіщо все це? Щоб допомогти компаніям перейти з традиційної упаковки на перероблювану або біорозкладну. І головне – не просто замінити одну плівку на іншу, а зрозуміти, як той пластик поводиться, коли його намагаються повторно використати.

«Зараз лише 5 % пластикової упаковки у Великій Британії реально переробляється», –

каже Даррен Регеб з CPI. Погодьтеся, для країни з амбіціями «зеленої економіки» – це якось замало. Саме тому Ліверпуль, зі своїм науковим бекграундом і промисловими майданчиками, обрали як базу для нових експериментів.

До ініціативи приєдналися й великі бренди. Наприклад, Unilever тестує пакування з переробленого HDPE – того самого жорсткого пластику, з якого роблять каністри, пляшки для шампунів і засоби для чищення. Мета – навчитися додавати вторинну сировину без втрати якості продукту.

А ще в міста є чітка мета: до 2035 року довести частку перероблення муніципальних відходів до 65 %. Звучить гарно, але на рахунок реалізації – час покаже.

Що заважає та що допоможе масштабувати ідеї

У кожній історії про екологічні прориви настає момент, коли треба чесно поговорити про гальма. У цьому випадку – про ті речі, які не дають ініціативам вийти за межі кампусів і технопарків.

Перше: якість переробленого пластику. Якщо ви думаєте, що з пляшки можна зробити таку саму нову пляшку – ні, не завжди. Матеріал після першого циклу втрачає частину своїх властивостей. І навіть якщо він ідеально підходить для лавки, з нього не завжди вийде харчова тара. Саме тому великі компанії, як-от Unilever, тестують рецептури й пропорції, аби знайти золоту середину між екологічністю та функціональністю.

Друге – економіка процесу. Зібрати, відсортувати, відмити, перемолоти, перетворити в щось нове – усе це вимагає ресурсів, людей і часу. Якщо додати сюди ще й вартість обладнання, стає зрозуміло, чому далеко не кожна громада готова запускати повний цикл у себе на районі.

І третє – звичка. Стара добра лінь сортувати, незнання правил утилізації, а часом і відсутність інфраструктури роблять навіть найкращі ініціативи малопомітними для більшості.

Попри все, саме такі локальні інженерні рішення дають шанс, що майбутнє перероблення пластику виглядатиме як мережа компактних, гнучких майданчиків. І тут Ліверпуль – чудове поле для експерименту. Якщо спрацює тут – може спрацювати де завгодно.